11.9 ALCAP SİSTEMİNİN ÇALIŞMA PRENSİBİ

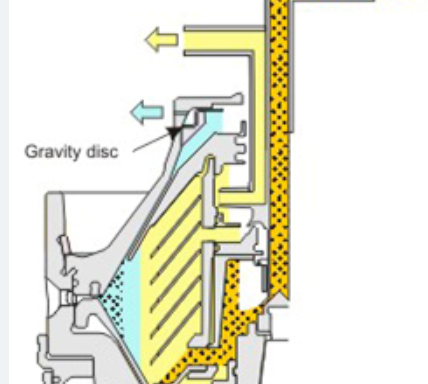

- Katı ayrıştırıcı olarak çalışan bu ayrıştırıcı, kirli yakıtı sürekli olarak işler ve temiz yakıt çıkışından sürekli temiz yakıt üretir. Bu işlem sırasında ayrışan su ve katı parçacıklar çanak çevresinde toplanır.

- Ayrıştırılmış su ve kirli yakıt arasında su değişim miktarını ölçmek için bir transdüser kullanılır. Transdüser, sürekli olarak kontrol ünitesine sinyaller gönderir. Bu sinyaller, yakıttaki su miktarını izlemek ve gerektiğinde işlem yapmak için kontrol ünitesi tarafından kullanılır.

- Ayrıştırma sonucunda su, disklerin yakınına gelir ve bir miktarı temizlenmiş yakıtla birlikte uzaklaşır. Ancak temizlenmiş yakıttaki su miktarı artarsa ve tetikleme noktasına ulaşırsa, kontrol ünitesi çanakta toplanmış olan suyun otomatik olarak tahliye işlemini başlatır.

- Su tahliyesi iki şekilde gerçekleştirilebilir: su boşaltma valfi aracılığıyla veya çanak çevresinde toplanmış olan çamurun bir “şok” işlemiyle ejekte edilerek tamamen boşaltılması. Kontrol ünitesi, en son şok zamanına göre bu iki işlemden birini seçer.

- Kontrol ünitesi, ayrıştırıcıdaki çamurun ejeksiyon veya tahliyesini otomatik olarak yönetir ve aynı zamanda gözlemleme, kontrol ve alarm işlevlerini de gerçekleştirir.

- Sonuç olarak, bu ayrıştırıcı tesislerde veya gemi makinelerinde kullanılmak üzere kirli yakıttan temiz yakıt üretir. Su ve katı parçacıkların etkin bir şekilde ayrıştırılması, yakıtın kalitesini artırır ve sistemlerin daha verimli bir şekilde çalışmasını sağlar. Kontrol ünitesi, süreci izler ve gerektiğinde otomatik olarak su tahliye veya çamur ejeksiyonu yapar, böylece operatörlerin müdahalesine gerek kalmaz. Bu da işletmeler için önemli bir avantajdır.

- Ayrıştırıcıdaki su ve katı parçacıkların etkin bir şekilde ayrıştırılması, yakıtın kalitesini artırmak ve sistemlerin daha verimli bir şekilde çalışmasını sağlamak için kritik bir öneme sahiptir. Su ve katı parçacıkların ayrıştırılmasının yanı sıra, ayrıştırılmış suyun ve temizlenmiş yakıtın sürekli olarak izlenmesi de önemlidir.

- Transdüser, ayrıştırılmış suyun ve temizlenmiş yakıttaki su miktarını sürekli olarak ölçer. Bu ölçümler, kontrol ünitesine aktarılır ve yakıttaki su miktarının değişimini izlemek için kullanılır. Yakıttaki su miktarı, belirli bir eşik değeri (tetikleme noktası) aştığında, kontrol ünitesi otomatik olarak su tahliye veya çamur ejeksiyonu işlemini başlatır.

- Su tahliye işlemi, su boşaltma valfi kullanılarak gerçekleştirilebilir. Bu valf, normalde kapalıdır, ancak kontrol ünitesi tarafından açılabilir. Su valfi açıldığında, çanak çevresinde biriken suyun boşaltılmasına izin verilir.

- Alternatif olarak, suyun tahliye işlemi çamur ejeksiyonuyla gerçekleştirilebilir. Bu işlem sırasında çamur, şok işlemiyle dışarı atılır. Bu, ayrıştırıcıyı temizlemek ve su ve katı parçacıklardan arındırmak için etkili bir yöntemdir.

- Kontrol ünitesi, ayrıştırıcıdaki suyun miktarını ve tetikleme noktasını izler. Suyun miktarı tetikleme noktasına ulaştığında, kontrol ünitesi otomatik olarak su tahliye veya çamur ejeksiyonu işlemi başlatır. Ayrıca, işlem süresini ve işlem türünü belirler.

- Bu süreç, kirli yakıttan temiz yakıt üretimi için önemlidir ve yakıtın kalitesini artırmak için otomatik olarak yönetilir. Bu, işletmecilere yakıt kalitesi ile ilgili endişe etmeden sistemlerini kullanma olanağı sağlar.

- Kontrol ünitesinin bu otomasyon yetenekleri, operasyonu daha güvenli ve verimli hale getirir ve insan müdahalesini minimumda tutar. Bu da tesislerde veya gemi makinelerinde yakıt ayrıştırma süreçlerinin daha güvenilir ve kullanışlı olmasını sağlar.

- Ayrıştırıcı sürecin son aşamalarında, temizlenmiş yakıtın kalitesi kontrol edilir. Bu kalite kontrolü, transdüser tarafından sürekli olarak izlenen yakıttaki su miktarını kullanarak gerçekleştirilir.

- Transdüser, yakıttaki su miktarının belirli bir eşik değerini (tetikleme noktası) aştığını algıladığında, kontrol ünitesi tetiklenir. Bu, yakıttaki su miktarının arttığını ve temiz yakıt kalitesinin düştüğünü gösterir.

- Kontrol ünitesi, yakıttaki su miktarının kontrol edildiği bu tetikleme noktasına ulaştığında, bir dizi otomatik işlemi başlatır. İlk olarak, ayrıştırılmış suyun tahliye edilmesi için su tahliye valfini açar.

- Bu işlem sırasında, ayrıştırıcıdaki çanak çevresinde biriken su tahliye edilir ve dolaşıma alınmış olan temiz yakıta katkıda bulunan suyun uzaklaştırılmasına yardımcı olur.

- Ancak su tahliye işlemi sırasında, çamur hala ayrıştırıcı içinde kalır. Bu nedenle, kontrol ünitesi bir sonraki adım olarak çamurun temizlenmesini başlatır. Çamur ejeksiyonu, şok işlemiyle gerçekleştirilir.

- Şok işlemi sırasında, ayrıştırıcı içinde biriken çamur dışarı atılır. Bu işlem, su ve katı parçacıklardan arındırılmış temiz yakıtın üretilmesini sağlar.

- Kontrol ünitesi, çamur ejeksiyonu süresini ve tetikleme noktasını ayarlar. Bu, yakıt kalitesini sürekli olarak izlemek ve temiz yakıtın kalitesini korumak için otomatik olarak gerçekleşir.

- Bu otomasyon süreçleri, ayrıştırıcıların etkin ve güvenilir bir şekilde çalışmasını sağlar ve insan müdahalesine gerek kalmadan yakıtın kalitesini korur. Ayrıca, ayrıştırıcıdaki su ve çamurun zamanında ve otomatik olarak uzaklaştırılması, tesislerin veya gemi makinelerinin daha güvenli ve verimli bir şekilde çalışmasını sağlar.